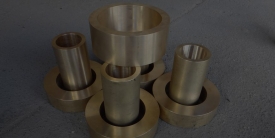

Изготовление пресс-формы (оснастки)

Пресс-форма очень сложный, тонкий механизм. От качества ее проектирования, тщательности изготовления и точности подгонки узлов и деталей, зависит не только внешний вид, потребительские и эксплуатационные свойства отлитого изделия, но и рентабельность, эффективность и экономические издержки производства, а также стоимость готового изделия.

Для того, чтобы разработать оптимальную конструкцию пресс-формы (с точки зрения удешевления стоимости производства конечной продукции), а также избежать ошибок, исправлений, существенно увеличивающих сроки производства, необходимо привлекать к процессу проектировки оснастки высококвалифицированных специалистов.

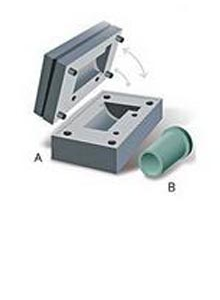

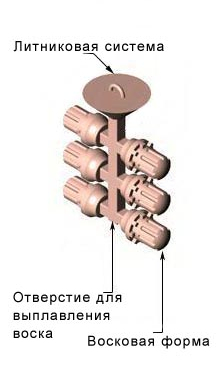

Изготовление моделей отливок и литниковых систем. Сборка в блоки.

Первый шаг – заполнение пресс-формы воском. Получаем восковую модель чуть больших размеров, чем конечная деталь. Далее эта модель послужит основой для керамической полой формы. Она также должна быть чуть больше итоговой детали, так как металл после остывания сжимается. Используя горячий паяльник, к восковой модели припаиваем специальную литниковую систему (также из воска), по которой раскаленный металл будет литься в полости формы.

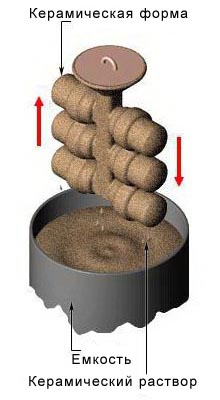

Изготовление керамической пресс-формы.

Восковую конструкцию опускаем в жидкий керамический раствор, называемый шликером. Делается это вручную, чтобы избежать дефектов в отливке. Для прочности шликера керамический слой укрепляем напылением мелкого циркониевого песка. Только после этого заготовку можно «доверить» автоматике: специальные механизмы обеспечивают поэтапный процесс напыления более крупного песка. Работы продолжаются, пока керамо-песчаный прочный слой не достигнет заданной толщины (как правило, около 7 мм).

Литейный процесс

Все готово для выплавления воска из пресс-формы. Заготовку помещаем на 10 минут в автоклав, заполненный горячим паром. Растопленный воск вытекает из оболочки. Получаем керамическую форму, повторяющую форму детали. Когда керамо-песчаная форма затвердевает, стартует процесс литья. Предварительно форму нагреваем 2-3 часа в печи, чтобы она не потрескалась при заливке раскаленных до 1200˚C металлов (сплавов). В полость формы заливаем расплавленный металл, который в дальнейшем оставляем остывать и твердеть при комнатной температуре.

Финишная обработка

После застывания металла заготовку помещаем в специальную вибромашину. От щадящей вибрации керамическая основа растрескивается и осыпается, а металлическое изделие своей формы не меняет. В дальнейшем проводим окончательную обработку металлической заготовки: отпиливаем систему заливки металла, место ее контакта с основной деталью тщательно шлифуем. После этого необходимо удостовериться, что размеры изделия соответствуют заданным на чертеже. Для контрольно-измерительных работ используются различные инструменты: от простых шаблонов до сложных электронных и оптических систем. Если выявляется несоответствие параметрам, деталь либо направляют на доработку (исправимый брак), либо на переплавку (неустранимый брак).

Литейное производство распространено во всем мире и обслуживает большое количество сфер промышленности. Его основной задачей является изготовление сплавов сложной конфигурации максимально приближенным к детали. Литье по выплавляемым моделям в Челябинскепредлагает компания под названием НПК «ИНКО».

Литье по выплавляемым моделям: технология

Метод литья стали по выплавляемым моделям известен еще с древних времен. Его используют для изготовления высокоточных сложных сплавов. В процессе могут участвовать такие вещества:

- парафин

- стеарин

- воск (для самого простого случая)

- расплавленный металл

- солевые составы (для крупных деталей)

Суть литья стали по выплавляемым моделям заключается в том, что в форму заливают раскаленный, жидкий металл и после охлаждения получают необходимую деталь. Существует также центробежный метод, который отличается тем, что отливка формируется во время сложного вращения формы или вокруг разных положений оси. Этот процесс происходит на специальных машинах и столах. Литье по выполняемым моделям на заказ достаточно удобно и позволяет выполнить детали всех уровней сложности, качества, из удобных для клиента материалов, в любых количествах. Но требует высокотехнологичного оборудования и огромного мастерства. Литье стали по выплавляемым моделям считается экономически выгодным методом массового производства, он требует минимум механической обработки.

Продукция и качество

ИНКО предлагает высококачественную продукцию и выполняет литье по выплавляемым моделям на заказ. Компания владеет высококачественными технологиями производства и может выполнить отливку до 50 кг, согласно требованиям клиента. Мы предлагаем широкий выбор изготавливаемых деталей в Челябинске. Это рабочие колеса насосов, направляющие аппараты насосов, и многое другое. Материал, из которого сделаны детали, соответствует всем эксплуатационным нормам. Литейное производство обеспечивает:

- получение тонкостенных отливок в любых количествах, возможно для массового производства

- стойкость продукции к коррозии и старению (использование нержавеющей стали)

- химическую устойчивость

- соответствие техническим требованиям

- безопасность в использовании.

Компания НПК «ИНКО» – это одна из лучших среди тех, которые делают литье по выплавляемым моделям в Челябинске.

Механическая обработка

Компания НПК «ИНКО» для обработки металлов использует высокотехнологичное оборудование, которое помогает выполнять задачи высшей сложности. Над производственным процессом работает не только высококачественное оборудование, но и не менее квалифицированный персонал. Так как литье по выплавляемым моделям – технология сложная и трудоёмкая, требует чрезвычайной внимательности и точности.